検査顕微鏡と接眼ミクロメーターによるピン先端角度検査の精度改善

金属切削メーカーにおける、ワークの旋盤加工後の検査工程での作業改善事例です。

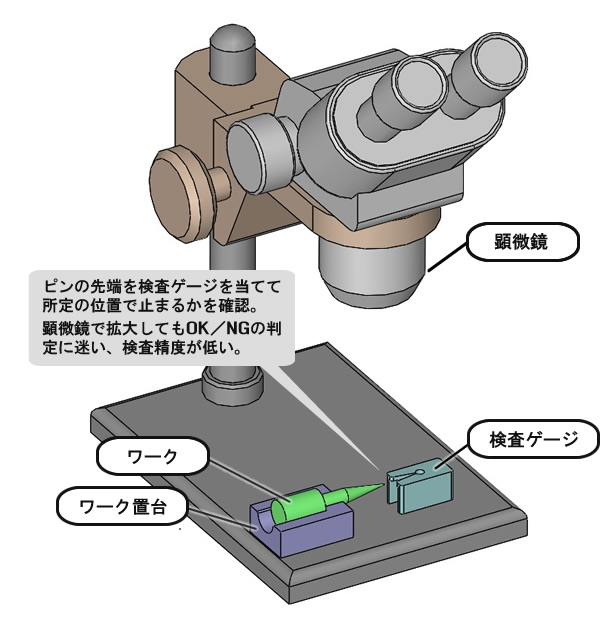

課題: 顕微鏡と検査ゲージによる検査で、OK/NGの判定に迷ってしまいます。

旋盤で加工されたピンの先端角度を検査しています。

ワーク(ピン)を加工後に旋盤から取り外して置台に載せ、検査ゲージをあてがってピンの先端位置を顕微鏡で確認しています。

ピンの角度が大き過ぎると先端位置は検査ゲージの所定の位置まで届かず、反対にピンの角度が小さすぎるとオーバーしますので、ピン先が正しく所定の位置に収まるかどうかを基準に判定する方法です。

ピン先端付近は顕微鏡で拡大してチェックいていますが、OKかNGかの判定に迷ってしまうものも多く、そのため検査精度も不安定です。

また、この検査ゲージを使っての作業方法では、ワークや検査ゲージのハンドリングのために両手を使う必要があり、なおかつそれらを顕微鏡を覗かなければならないため、作業がしづらく効率が悪いことも大きな課題でした。

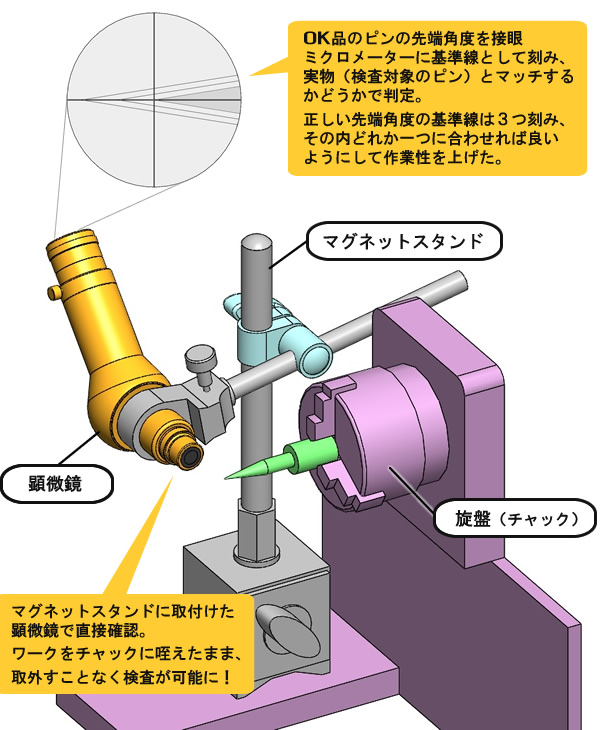

解決! ミクロメーター装着の顕微鏡を使用、検査精度・作業性を大幅に改善!

検査ゲージを使用した検査方法そのものを取りやめ、接眼ミクロメーターを装着した顕微鏡で検査する方法に変更しました。

ワークであるピンの正確な先端角度を接眼ミクロメーターに基準線として刻み(特注品としてミラック光学にて制作、顕微鏡にセットして納品)、直接ピンの先端角度が基準線にマッチするかチェックすることで、より正確で迷いのない検査ができるようになりました。

また、顕微鏡をマグネットスタンドに固定し、マグネットスタンドごと旋盤にセッティグできるようにしました。これにより、ワークを旋盤から取り外す必要がなくなりました。

検査方法の変更でワーク置台や検査ゲージが不要になり、両手を使わずに検査できるようになるのと同時に、ワークの取外しという工程も省くことができたため、作業性も大幅に改善しました。

検査顕微鏡「メジャースコープ(M-45)」の特徴

- レンズ系は明るく実視野が広い、完全正立像式の顕微鏡です。

- 多彩なレンズ系と接眼ミクロメーターとのアレンジで、非接触の測定顕微鏡として使用できます。

- 接眼ミクロメーターを交換するだけで、各種測定・検査・芯出し・位置決めなどさまざまな用途への対応が可能です。

- お客様の仕様に合わせた特注ミクロメーターの製作も可能です。(特注ミクロメーター受注実績1000種類以上)

- 付属品(10倍接眼レンズ・2倍対物レンズ)

応用のポイント:ミクロメータの最小1目盛の読みについて

接眼ミクロメータの目盛の読みは、実際に刻まれている最小1目盛を使用する対物レンズの倍率で割ると算出できます。例えば、接眼ミクロメーターのスケールが、10㎜100等分(最小1目盛0.1㎜)では、以下のようになります。

・対物レンズ 2倍使用時 0.1÷ 2=0.05mm(最小1目盛の読み)

・対物レンズ 5倍使用時 0.1÷ 5=0.02mm(最小1目盛の読み)

・対物レンズ10倍使用時 0.1÷10=0.01mm(最小1目盛の読み)

特注ミクロメーターの製作のご依頼で、「1目盛の読みをもっと細かくしたい」とのご要望をよくいただきますが、上記のように使用する対物レンズ(倍率)を交換することで対応できてしまうケースもあります。

その場合、ミクロメーターを特注で作製しなくても済んでしまうか、特注するにしても刻み込む目盛などの情報量を少なくできることもあります。詳しくはどうぞお気軽にご相談ください。

検査顕微鏡を使用したクラック検査用設備の改善

プラスチック成形メーカーの外観検査工程における検査設備の改善事例です。

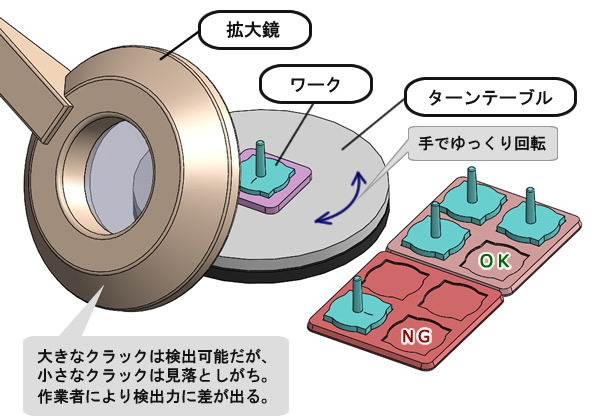

課題: 拡大鏡によるクラック有無の検査。見落としが頻繁に発生します。

樹脂成型したワークのボスの根元に発生するクラック(成形品の表面に見える毛髪状の小さいひび)の有無を検査しています。

ワークを載せたターンテーブルをゆっくり1回転させながら、拡大鏡でワークのボスの周囲を360°検査します。検査に使用している拡大鏡の倍率では、小さなクラックは見つけづらく、見落としが頻繁に発生しています。そのため、1回転で済む検査を2回転・3回転させるなど慎重になり、検査時間も増えてしまいました。

また、拡大鏡を通してワークを見る角度によってクラックの見え方が異なるため、作業者による検出力に差が発生してしまい、品質のバラツキとなっていました。

倍率を上げるため顕微鏡の使用も検討しましたが、スペースの問題で配置することができませんでした。

ターンテーブルの周囲には、検査前後の部品とNG部品それぞれのトレイがあり、さらにターンテーブルを回す手の動作スペースも必要でした。残されたスペースは限られており、顕微鏡スタンド(ベース面:330mm×280mm)では大き過ぎ、顕微鏡は採用できずにいました。

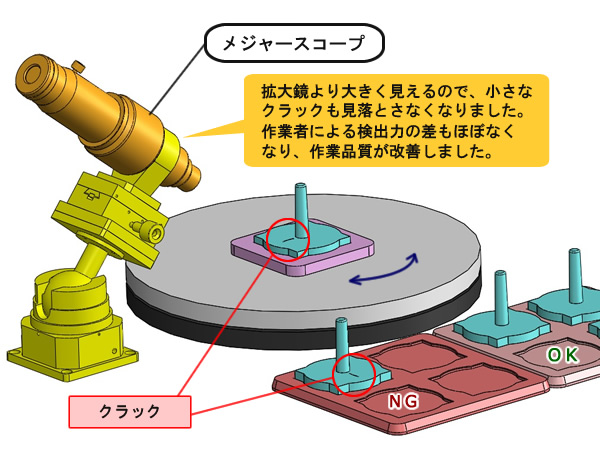

解決! 検査顕微鏡への変更で見落としが無くなり、省スペース化も実現!

クラックが発生する場所(ワークのボスの根元)にピントを合わせておき、ターンテーブルを1回転させながらボスの根元を検査します。拡大鏡より大きく見えるので、これまで見落としていた小さなクラックも安定して検出可能になりました。

クラックを探すように2回転、3回転させて検査しなくても良くなったため、検査時間も短縮させることができ、さらに作業者間で生じていた検出力のバラツキも減少しました。検査精度も向上したため、ワークそのものの品質の改善にも寄与しました。

検査顕微鏡の設置にあたってネックになっていたスペースの問題は、顕微鏡スタンドに代えてあおり旋回ステージ(ベース面:70mm×70mm)とX軸ステージを組み合わせたユニットを使用することでクリアできました。他の検査工程では、XYステージとも組み合わせました。

顕微鏡を狭いスペースに納めることができただけでなく、クラックを精緻に確認できる位置と角度に、正確にセットできるようになりました。

また、この検査工程では、一つの作業台で4工程の検査作業を行っています。全行程をあおり旋回ステージとX軸ステージの組合せユニットに変更したことで、大幅な省スペース化を実現できました。工程間の配置もゆったりとレイアウトでき、作業環境も良くなりました。

検査顕微鏡「メジャースコープ [M-1(A)]」の特徴

- レンズ系は明るく実視野が広い、完全正立像式の顕微鏡です。

- アリ溝式ステージや摺動ホルダーとの多彩な組み合わせが可能です。

- 接眼ミクロメータを交換するだけで、各種測定・検査・芯出し・位置決めなどさまざまな用途への対応が可能です。

- 付属品(10倍接眼レンズ・2倍対物レンズ)

応用のポイント:顕微鏡による検査では、照明装置の選択も重要です。

顕微鏡用の照明装置として、LED照明・蛍光灯照明・ファイバー照明、等があります。ワークに光を照射することで視野が明るくかつ見やすくなり、目の疲労を軽減するだけでなく、作業精度も大幅にアップします。

また、モニター観察の際には照明装置が不可欠ですので、鮮明な映像を得るためには照射方法が大変重要な要素となります。それぞれの特長を活かした効果的なライティングを選択して下さい。

真空ピンセットを使用したシャフト梱包作業の改善

切削加工メーカーにおける、微細部品(シャフト)梱包の作業改善事例です。

課題 : シャフト梱包の作業性が悪く、出荷台数が上がりません。

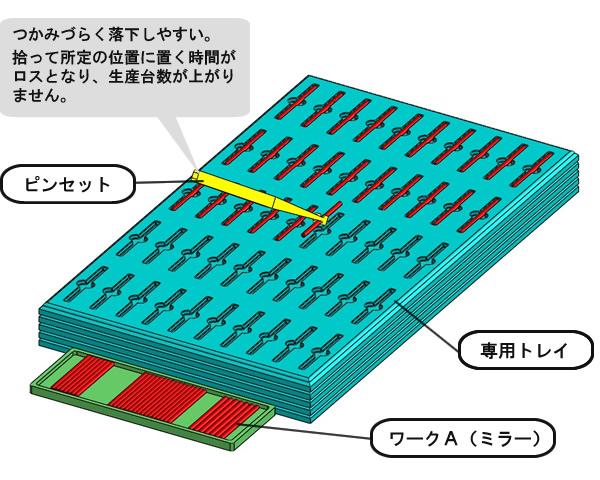

ワークであるシャフトを50本ずつ袋詰めにして出荷していましたが、客先から要望があり、専用トレイに1本ずつ収納して出荷するようになりました。そのため、シャフトを一本ずつトレイに納める作業が必要です。

先端に滑り止めを施したピンセットを使用して作業していますが、それでも細い形状のシャフトは大変つかみづらく、慣れた作業者でも所定の位置に入れるのは難しい作業です。シャフトの中央付近をつままないとうまくトレイに収められません。

また、シャフトをつかんで移送する途中に落下させてしまうこともしばしばで、ワークのトレイ外の机上に転がったりしますと、落としたシャフトをピンセットでつかむ作業はさらにやりにくく、積み重なると作業時間の大きなロスとなっていました。

梱包仕様の変更(袋詰め→専用トレイ)以降、以前に比較して想定以上に梱包の作業工数が膨らみ、とても困っていました。

解決! 真空ピンセットの採用で作業性が向上、生産台数もアップしました。

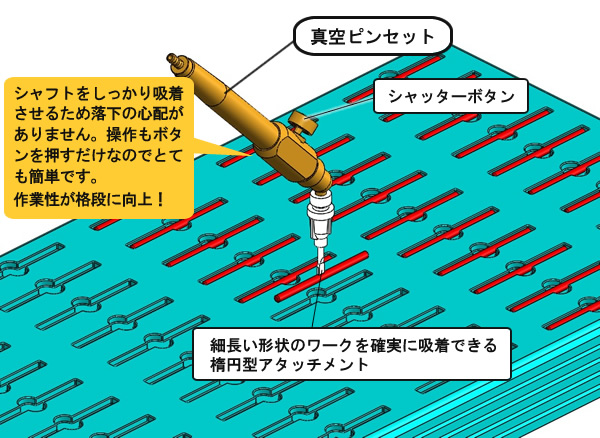

真空ピンセットの採用で、シャフトのハンドリングが簡単かつ確実に行えるようになりました。

「つかむ/はなす」の操作は、真空ピンセットのシャッターボタンを押したり離したりするだけなので、つかも時も、専用トレイに納める時も、とても簡単に、正確に作業できます。ワークが細い円柱状のであるシャフトであるため、特に難しかった「つかむ」作業については、先端アタッチメントには吸着口が楕円型になっているタイプを採用することで、より確実に吸着できるようになりました。

以前のピンセットのように、つかむ力加減や作業者の疲労といった要素もなくなった(ボタンの押し/離しのみ)ため、シャフトを途中で落下させてしまうこともなくなりました。

結果、滑り止め付きピンセットによる作業時よりも格段に作業性が向上、日々の出荷台数も計画通り達成できるようになりました。

真空ピンセット「エアーピット」(N/O タイプ)の特徴

- ワークはシャッターボタンを押すと吸着、離すと落下します( 吸着、落下が逆仕様の N/O タイプもあります)。

- 風量調節機能により、スムーズな吸着・離脱をコントロールできます。

- 標準先端アタッチメントは材質3種類・穴径17種類をラインナップ。球状・棒状・平面板 など、あらゆる微小部品の吸着に効率よく対応できます。

応用のポイント:先端アタッチメントの選び方

ワークの吸着/離脱の作業性や確実性には、選択する先端アタッチメントの穴径・材質・形状が大きく影響します。特に、重量がほとんど無いような超軽量微小部品の取り扱いでは、離脱がスムーズにできない場合があります。このような時には、注射針タイプの極細穴径アタッチメントを選択し、風量調節ネジを大幅に緩めるか取り外してご利用いただくと、大きく改善します。