"一軸ステージ" タグの付いた記事一覧

検査顕微鏡を使用したクラック検査用設備の改善

プラスチック成形メーカーの外観検査工程における検査設備の改善事例です。

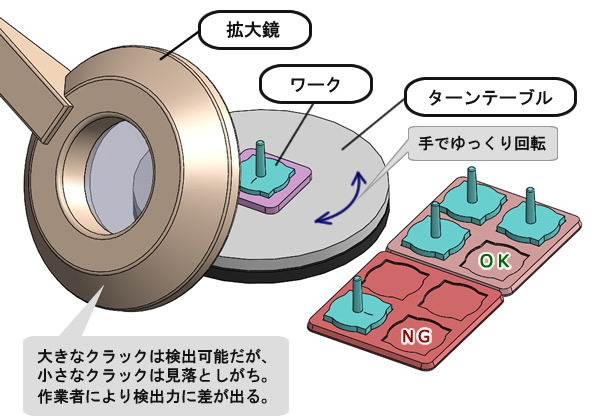

課題: 拡大鏡によるクラック有無の検査。見落としが頻繁に発生します。

樹脂成型したワークのボスの根元に発生するクラック(成形品の表面に見える毛髪状の小さいひび)の有無を検査しています。

ワークを載せたターンテーブルをゆっくり1回転させながら、拡大鏡でワークのボスの周囲を360°検査します。検査に使用している拡大鏡の倍率では、小さなクラックは見つけづらく、見落としが頻繁に発生しています。そのため、1回転で済む検査を2回転・3回転させるなど慎重になり、検査時間も増えてしまいました。

また、拡大鏡を通してワークを見る角度によってクラックの見え方が異なるため、作業者による検出力に差が発生してしまい、品質のバラツキとなっていました。

倍率を上げるため顕微鏡の使用も検討しましたが、スペースの問題で配置することができませんでした。

ターンテーブルの周囲には、検査前後の部品とNG部品それぞれのトレイがあり、さらにターンテーブルを回す手の動作スペースも必要でした。残されたスペースは限られており、顕微鏡スタンド(ベース面:330mm×280mm)では大き過ぎ、顕微鏡は採用できずにいました。

解決! 検査顕微鏡への変更で見落としが無くなり、省スペース化も実現!

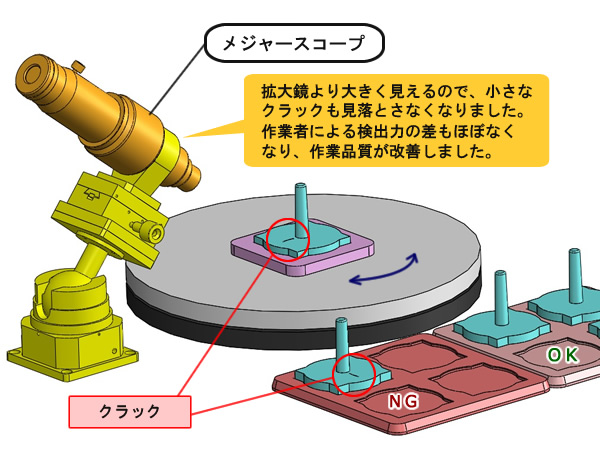

クラックが発生する場所(ワークのボスの根元)にピントを合わせておき、ターンテーブルを1回転させながらボスの根元を検査します。拡大鏡より大きく見えるので、これまで見落としていた小さなクラックも安定して検出可能になりました。

クラックを探すように2回転、3回転させて検査しなくても良くなったため、検査時間も短縮させることができ、さらに作業者間で生じていた検出力のバラツキも減少しました。検査精度も向上したため、ワークそのものの品質の改善にも寄与しました。

検査顕微鏡の設置にあたってネックになっていたスペースの問題は、顕微鏡スタンドに代えてあおり旋回ステージ(ベース面:70mm×70mm)とX軸ステージを組み合わせたユニットを使用することでクリアできました。他の検査工程では、XYステージとも組み合わせました。

顕微鏡を狭いスペースに納めることができただけでなく、クラックを精緻に確認できる位置と角度に、正確にセットできるようになりました。

また、この検査工程では、一つの作業台で4工程の検査作業を行っています。全行程をあおり旋回ステージとX軸ステージの組合せユニットに変更したことで、大幅な省スペース化を実現できました。工程間の配置もゆったりとレイアウトでき、作業環境も良くなりました。

検査顕微鏡「メジャースコープ [M-1(A)]」の特徴

- レンズ系は明るく実視野が広い、完全正立像式の顕微鏡です。

- アリ溝式ステージや摺動ホルダーとの多彩な組み合わせが可能です。

- 接眼ミクロメータを交換するだけで、各種測定・検査・芯出し・位置決めなどさまざまな用途への対応が可能です。

- 付属品(10倍接眼レンズ・2倍対物レンズ)

応用のポイント:顕微鏡による検査では、照明装置の選択も重要です。

顕微鏡用の照明装置として、LED照明・蛍光灯照明・ファイバー照明、等があります。ワークに光を照射することで視野が明るくかつ見やすくなり、目の疲労を軽減するだけでなく、作業精度も大幅にアップします。

また、モニター観察の際には照明装置が不可欠ですので、鮮明な映像を得るためには照射方法が大変重要な要素となります。それぞれの特長を活かした効果的なライティングを選択して下さい。

回転ステージとX軸ステージを使用した先端形状検査治具

金属加工メーカーでの切削品の外観検査治具を、X軸ステージと回転ステージを組み合わせることで改善した事例です。

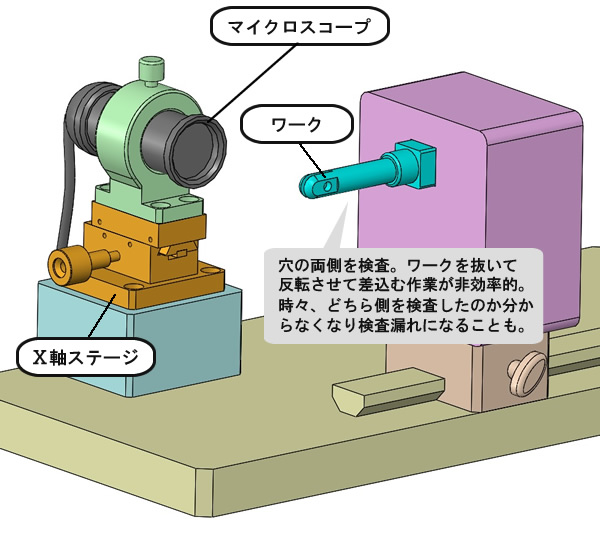

課題: ワークを都度、手で抜き差しし反転、穴の両側を検査。片側の検査漏れや抜き差しによるワークの変形が問題です。

シャフトの先端にある穴形状の検査をしています。検査はマイクロスコープの画像を観察する方法で行います。マイクロスコープの位置は、マイクロスコープの下にあるX軸ステージで合わせています。

ひとつのワークについて、穴の入口と出口の2ヶ所を検査するため、その都度ワークを外して180°反転させる必要があります。このワークの抜き差しの作業ミス(作業抜け)が問題になっています。

長時間作業していると、作業者が「これからワークのどちら側を検査するのか? また、どちら側を検査し終えたのか?」が分からなくなってしまい、穴の片側の検査が漏れてしまうことがあるのです。

また、作業者が手で抜き差しする作業は、面倒で時間もかかります。その上、「その抜き差しの作業によってワークが変形してしまう」という品質面の問題もあり、最終的な部品品質の低下も課題となっていました。

解決! 回転ステージの採用で検査漏れが無くなり、作業性も改善。品質の問題も解消できました。

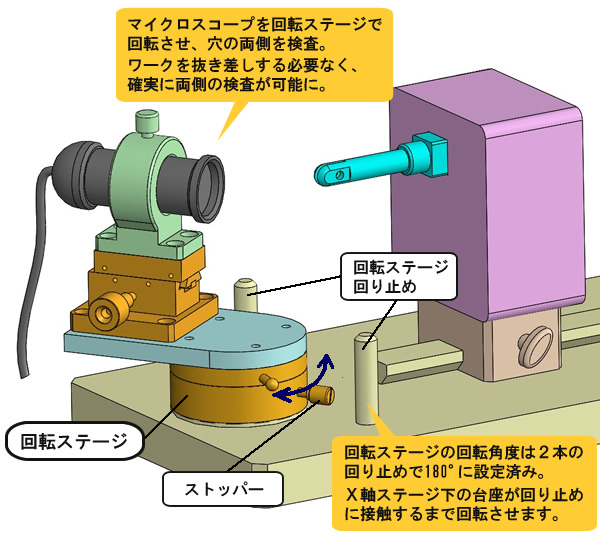

マイクロスコープを据付けたX軸ステージの下に台座を組み、回転ステージに取り付けました。

回転ステージ上のマイクロスコープが、ワークの外周を180°スムーズに回転、穴の両側を簡単に検査できます。ワークを抜き差しして向きを反転させる作業は不要になりました。

回転角度(180°)は、回転ステージのストッパーで予め固定されているので、作業者は終端までステージを回転させるだけでOK。回転角度を気にすることなく、確実な位置で検査ができます。

穴の片側の検査漏れの問題は、回転ステージ上のマイクロスコープの位置(手前か、奥か)によって検査している側面が一目瞭然になったことと、ワークの両側を続けざまに検査できるようになったことで、発生しなくなりました。

また、ワークを反転させるために抜き差しする必要がなくなった分、抜き差し作業でワークが変形してしまう品質の問題も減少しました。さらに、ワークを抜き差しする手間と時間より、マイクロスコープを回転ステージで180°反転させる時間の方が短く簡単なため、作業時間も短縮でき、生産効率も向上させることができました。

回転ステージ (KTS-60) の特徴

- 手動でしっとりなめらかに360°回転するステージです。耐荷重は 68.6N(7kgf) です。

- ステージ面 : φ60mm (ステージ面サイズ φ40mm の KTS-40 もあります。)

- 偏芯量 : 0.05mm

- 材質 : アルミ合金

- 表面処理 : 梨地黒アルマイト

- 自重 : 0.2 kg

- 付属品 : M4 (8mm) 六角穴付きボルト 4本

応用のポイント:センサー・カメラ・ワーク等の向きを変えたい時に最適です。

回転ステージ固定側に目盛(最小読取り1°)が刻んであるので、おおまかな回転角度の確認が可能です。( ステージ面サイズφ40mmのKTS-40 は最小読取り2°)

また、使用用途に応じて標準装備のストッパーをご利用ください。回転ステージ回転部をお好みの位置で固定することができます。

一軸/回転ステージによる外観形状検査装置

機械メーカー様における、製品の外観形状を検査する工程での作業性改善事例です。

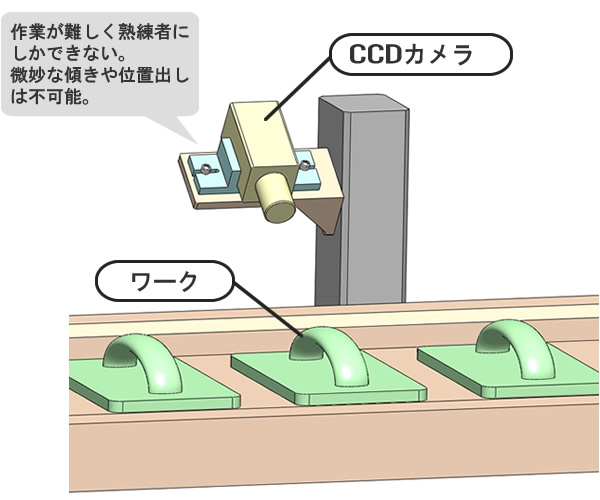

課題:CCDカメラの傾きと位置を設定するのが難しく、慣れが必要でした。

CCDカメラの傾きと位置の設定を6本のボルト締めで行っていましたが、作業が難しいため設定に慣れた作業者が必要でした。

また、この方法では、微妙な傾きや位置出しは不可能でした。

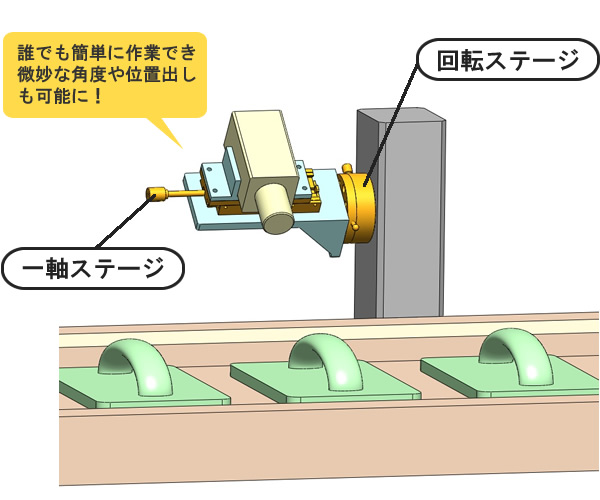

解決! 一軸と回転ステージで簡単に作業でき、微妙な傾きや位置出しも可能に!

各ステージのハンドルを回して、ストッパーねじを締めるだけなので、誰でも簡単に作業できます。さらに、ボルトでの固定では不可能だった、微妙な傾きや位置出しも可能です。

セミオーダーステージ(XSO-80SC)の特徴

- 薄型・軽量のステージです。ラック&ピニオン式と送りねじ式があります。(本事例は送りねじ式を使用)

- ハンドル・予圧調整ネジ・目盛・ストッパー・ベース・Z軸ブラケットなどがお好みで自由に選択できます。

- ステージ面 40mm x 80mm

- 移動量 ±30mm

- ハンドル1回転の移動量 4.2mm

- ステージ本体:アルミ合金製(スケルトンステージ除く、XYステージ 他 全ステージ共通)

- 表面処理 : 梨地黒アルマイト